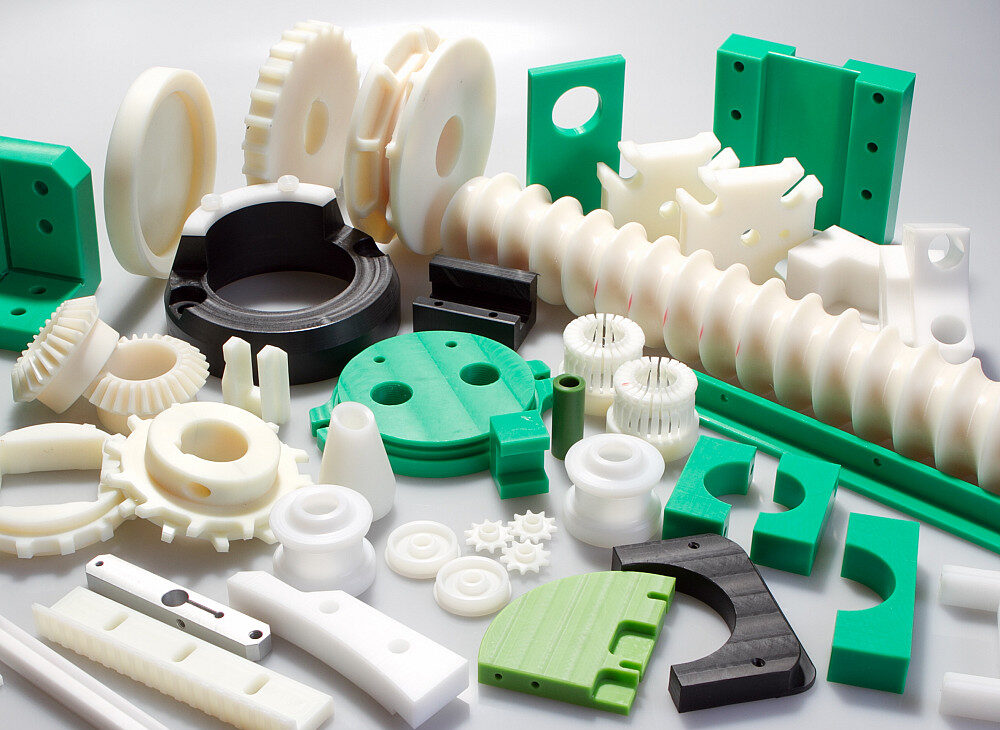

Методы изготовления изделий из пластика

В настоящее время едва ли найдется какая-либо производственная отрасль, где не используются пластики. Они прочно вошли в обиход человека и широко применяются им при изготовлении разноплановых деталей, инструментов, оборудования, тары, емкостей, упаковки и пр. Сырьем для производства пластиковых изделий выступают разные виды пластмасс: полипропилен, ПВХ, полиэтилен, поликарбонат, полистирол, нейлон, эпоксидные, полиэфирные смолы и другие. В целом полимеры делятся на две огромные группы:

- термопластичные: имеют исходную твердую субстанцию и под воздействием высокой температуры переходят в вязкое состояние. Чтобы получить готовое изделие в будущем необходимо провести ряд манипуляций с расплавом.

- реактопластичные: материалы, которые при воздействии температуры, давления или излучения переходят в неплавкое состояние и подразумевают сшивание или сварку.

В зависимости от назначения будущего продукта, требуемых эксплуатационных характеристик и сложности конструкции выбирается предпочтительный способ производства изделий из пластмасс.

Литье под давлением

Литье под давлением является одним из самых популярных методов изготовления изделий из пластика. Этот метод при изначально высоких вложениях для сборки линии характеризуется моментальной окупаемостью. Так как после наладки оборудования темпы производства пластиковых изделий очень высоки. Суть технологии заключается в предварительном плавлении пластмасс и их последующей отливке в пресс-форму. Изготовление может реализовываться по инжекционному или интрузионному методу, то есть путем впрыскивания порции пластика или его отлитии с последующим нагнетанием давления для придания нужных очертаний.

Литье гарантирует высокий процент соответствия изделий заданным параметрам как по конструкции, так и по толщине стенок. Определяющее значение в конечном качестве продукта играет тщательное проектирование и изготовление пресс-форм под соответствующую деталь. От нее зависит качество всей партии и производительность линии. Для литья пластика на заказ применяется акрил, полиамид, ПВХ, полиэтилен, полипропилен, поликарбонат – практически любой тип экструдированного пластика.

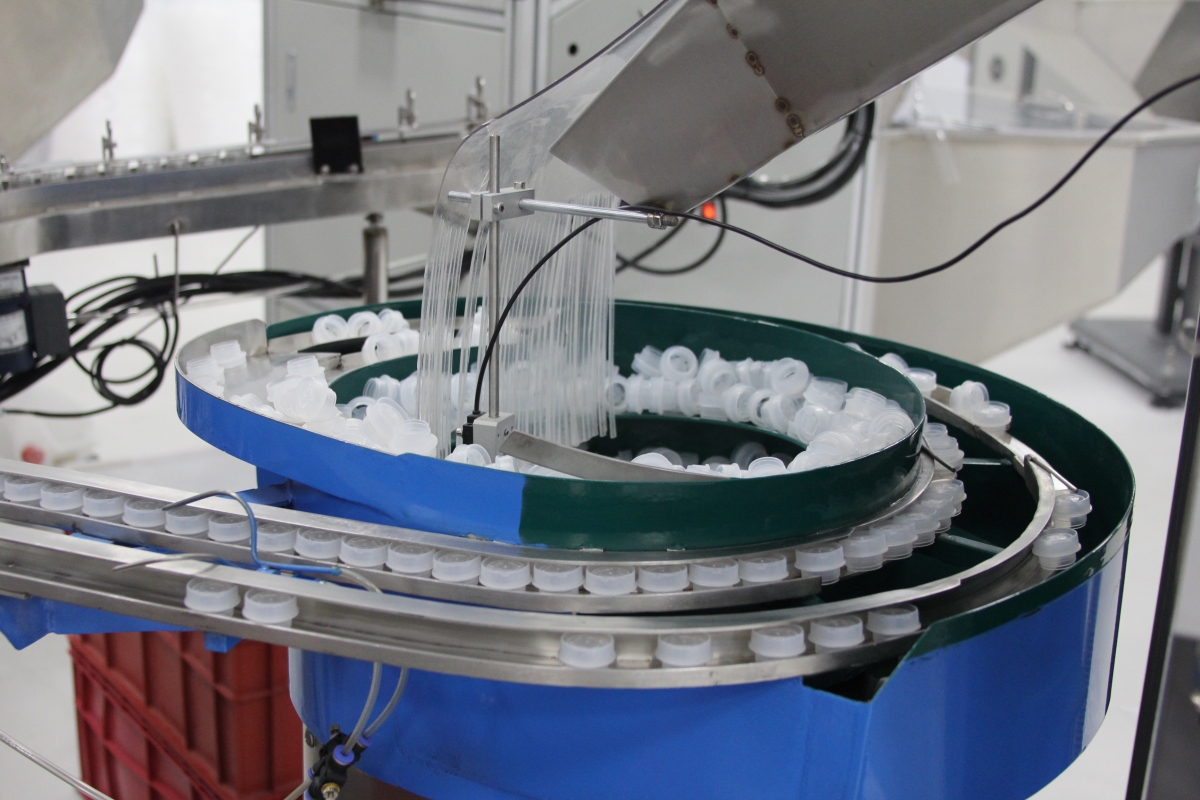

Выдувное формование

Этот способ производства актуален при производстве тары и упаковки. Его суть заключается в раздувании разогретой до состояния плавления полимерной заготовки, полученной в результате литья под давлением или экструзии, до соответствующей формы. Технология главным образом применяется при производстве бутылок, канистр, контейнеров и других емкостей.

Вакуумное литье

Вакуумное литье – наиболее экономичный способ производства качественных штучных изделий из пластмасс или мелкой серии прототипов. Изготовление ведется в машине для вакуумного литья, состоящей из двух камер. В верхней камере находятся движущиеся пластины и штампы, в нижней расположен тигель, где собирается смола после того, как вышла из литниковой системы. Между камерами есть полость, которая отвечает за поддержание вакуума. Суть метода заключается в заливке расплавленного пластика в заранее заготовленную силиконовую форму. Главное преимущество метода заключается в воспроизведении мельчайших деталей и сложных форм, повторении любых текстур и цветов.

Моделирование методом послойного наплавления

Производство пластиковых изделий методом послойного наплавления начинается с обработки 3D-модели. Она делится на слои и изучаются с точки зрения наиболее оптимального способа печати. Если необходимо в установке создается поддерживающая конструкция, которая позволяет выплавить нависающие элементы. После завершения процесса поддерживающие структуры легко удаляются.

Изделие производится путем экструзии пластиковой нити и нанесением микроскопических капель термопластика через сопло последовательно слоями согласно заданной модели. Экструдер меняет свое положение в горизонтальной и вертикальной плоскостях, управляемый станком под контролем программного обеспечения. Изделие возводится слой за слоем, от основания к верхушке.

Стереолитография

Данный способ производства изделий из пластмасс относится к трехмерным технологиям создания путем последовательного наслоения фотополимеров, преобразуемых из жидкого состояния в твердое посредством лазерного или УФ-излучения. Построение объектов ведется согласно компьютерно-математической модели. Суть технологии заключается в построении твердого тела в жидкой среде. В отличие от других 3D-технологий стереолитография позволяет получить габаритные объекты высотой до 2,4 м за счет внушительного объема камеры. Метод гарантирует высокую точность, однако характеризуется внушительными первоначальными инвестициями.

Экструзия пластмассы

Экструзия относится к непрерывному способу производства погонажных изделий из пластмасс. Для этого применяется специальное оборудование – экструдеры, которые путем прогонки однородной массы расплава к специальному калибрующему отверстию придают ей требуемую форму.

Процесс экструзии включает в себя следующие этапы:

- загрузка материала отсек с подогревом;

- плавление пластика;

- транспортировка гомогенизированной массы к формующему отверстию;

- калибровка размеров экструдата;

- охлаждение и резка.

Исходя из конструкции, машины бывают:

- шнековые: захватывают сырье, уплотняют и продавливают через формующую головку. В зависимости от количества рабочих органов экструдеры делятся на одно-, двух- и многошнековые. Их число определяет темпы производства;

- поршневые: материал выдавливается через отверстия, позволяя получить штучные изделия;

- плоскощелевые: масса выходит через узкую щель, что позволяет получить пленки и другие рулонные изделия.

Технология является самым продуктивным способом переработки полимерных и композиционных материалов. Этим методом изготавливают такие изделия из пластмасс как: трубы, листы, пленки, профили различной конфигурации и т.п.

Сварка пластмасс

По механизму способ можно условно поделить на:

- сварку растворителями: соединение двух полимеров происходит в результате химической реакции под действием растворителей;

- тепловая: граница раздела исчезает вследствие использования внешнего излучателя тепла.

Сварку выполняют с применением присадочных материалов или без них, а также вручную и с использованием специальных машин для автоматизации процесса. Выделяют сварку: газом, трением, УФ-излучением, расплавом. В зависимости от вида получаемого шва сварка бывает стыковая, раструбная, с одновременным формованием.

Термоформование

Осуществляется на специальном оборудовании путем фиксации листового пластика в рамке с его последующим нагревом до температуры плавления и укладке на заготовку. Вытяжение пластмасс осуществляется под действием давления, вакуума, пресса, что определяет конкретную технологию изготовления изделий из пластика. В последствие продукт охлаждается и затвердевает. Его извлекают механически или путем подачи струи воздуха. Вне зависимости от способа формовки для придания изделию законченного вида требуется его окончательная обработка: обрезка острых краев, удаление излишков, шлифовка.

Путем применения технологии термоформования изготавливается одноразовая посуда, медицинский пластик, потребительские товары (чемоданы, детские игрушки, кухонная утварь), упаковка кондитерских товаров. Активно практикуется метод при изготовлении наружной рекламы и объемных конструкций.