Прозрачный пластик: особенности литья и критичные дефекты

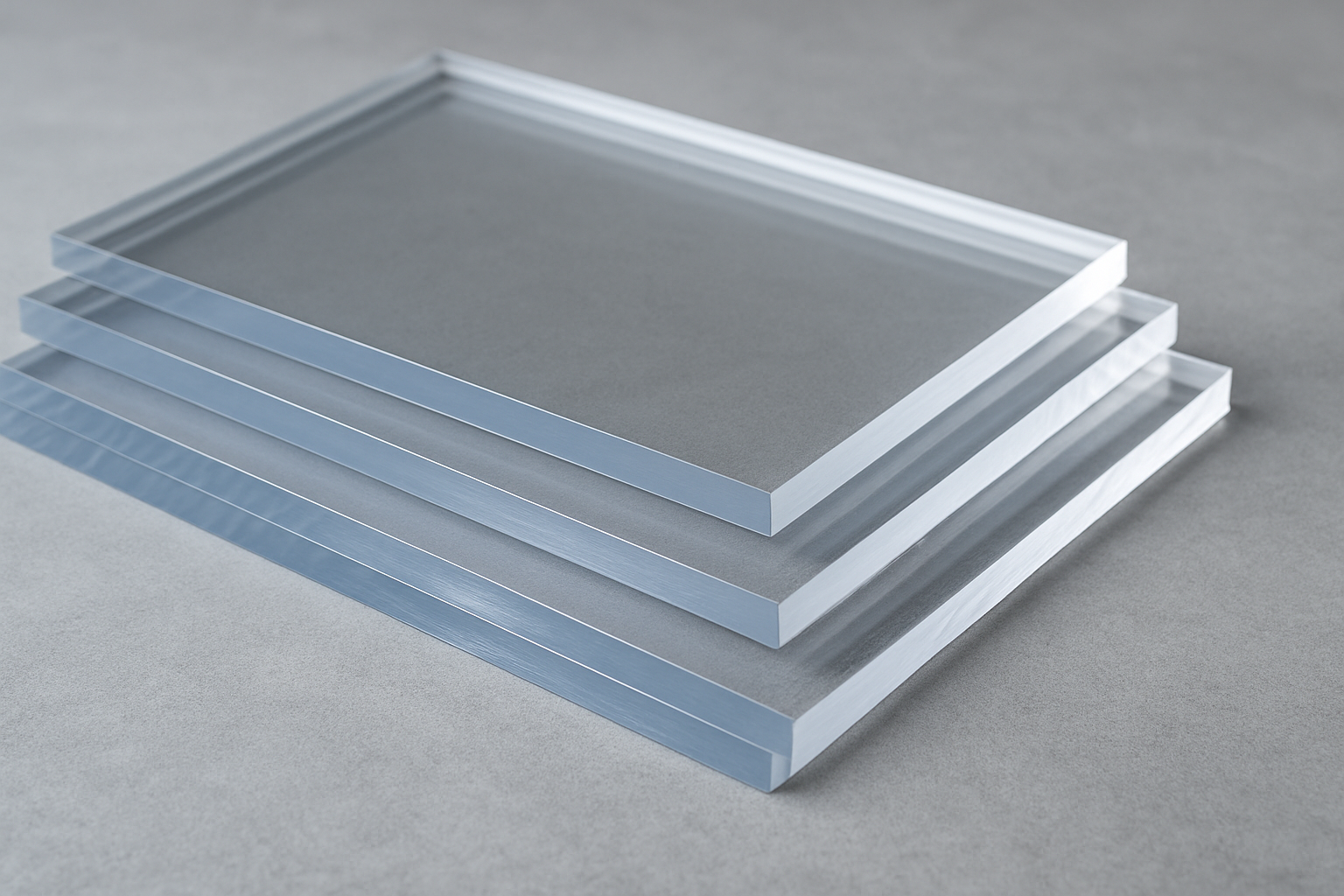

Прозрачный пластик используется в производстве деталей, к которым предъявляются повышенные требования по внешнему виду, светопропускной способности и геометрической стабильности. Это линзы, защитные экраны, оптические элементы, упаковка премиум-класса, лабораторная и медицинская посуда. Главная особенность — любые, даже микроскопические дефекты становятся визуально заметны. Малейшие отклонения в температуре, влажности или чистоте формы сразу отражаются на внешнем виде изделия.

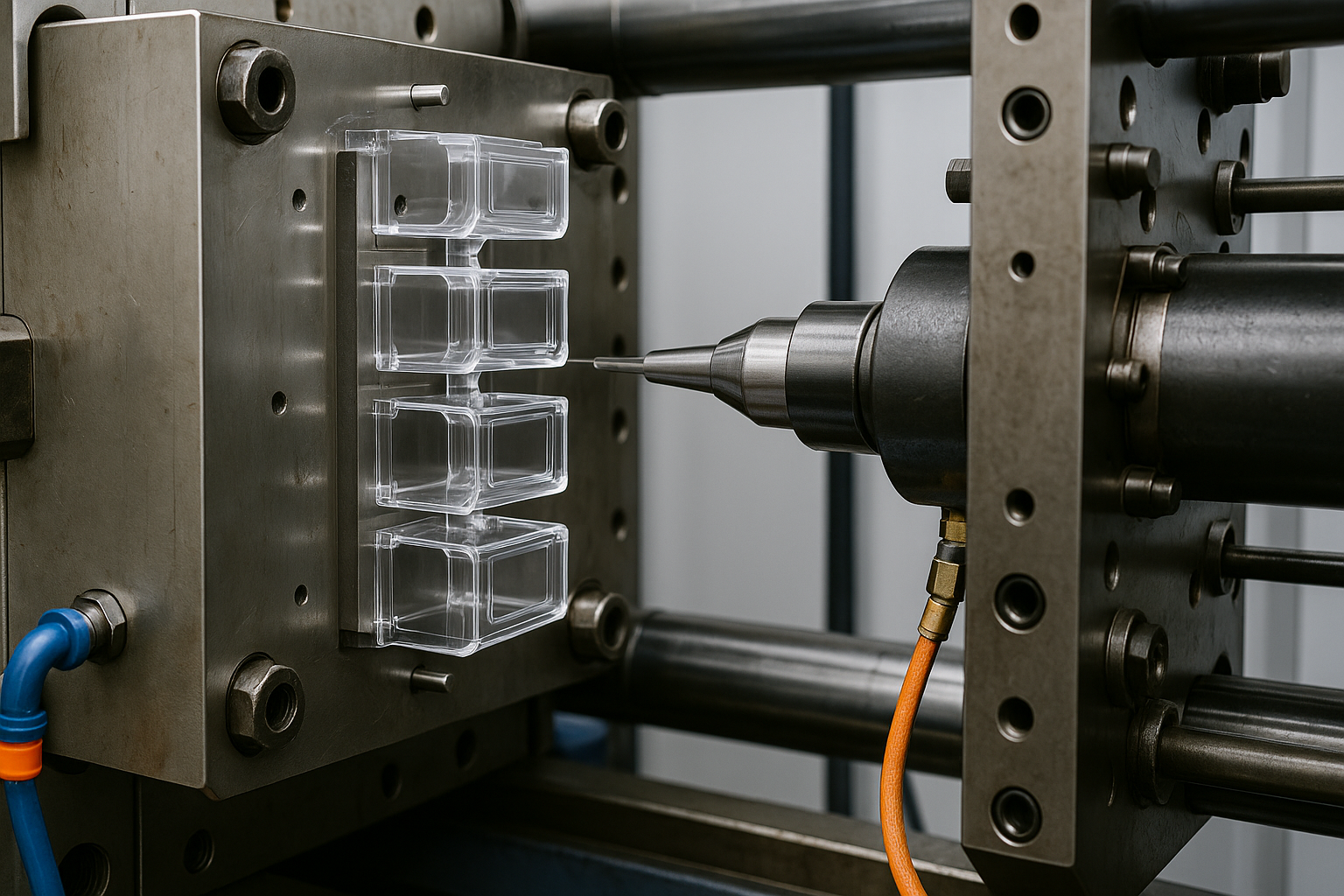

Процесс литья требует точной настройки всех параметров: от подготовки сырья до фазы охлаждения. Важно понимать, что прозрачный полимер не скрывает внутренних напряжений, инородных включений, воздушных пузырей и следов от термической усадки. При этом прозрачная пластмасса обладает низкой вязкостью, что увеличивает риск нестабильного заполнения пресс-формы. Всё это делает работу с такими материалами технологически сложной и затратной.

Основные типы прозрачных пластиков

Наиболее распространённые виды прозрачных пластиков различаются по физико-механическим характеристикам, термостойкости и светопропусканию:

- Поликарбонат (PC). Обладает высокой ударопрочностью (в 250 раз выше, чем у стекла), температурной устойчивостью до 135 °C, оптической чистотой. Применяется для защитных экранов, витрин, медицинских изделий. Устойчив к механическим нагрузкам, но склонен к образованию внутренних напряжений при быстром охлаждении.

- Полиметилметакрилат (ПММА, акрил). Один из самых прозрачных термопластов (пропускает до 93% видимого света). Имеет высокую жёсткость и УФ-стойкость. Легко поддаётся литью, но сравнительно хрупок при ударе.

- Полистирол (PS, GPPS). Отличается жёсткостью и лёгкостью переработки. Используется в производстве упаковки и недорогих технических изделий. Оптические свойства удовлетворительные, но ниже, чем у ПММА.

- Полиэтилентерефталат (PET). Хорошо поддаётся формованию, обладает стойкостью к влаге, жирам и химикатам. Часто используется для изготовления прозрачной тары и упаковки.

- Целлулоид (CAB, CA). Основан на нитратной или ацетатной целлюлозе. Устойчив к истиранию, пластичен, но чувствителен к влаге и температуре. Используется в производстве очков, ручек, декоративных изделий.

Выбор конкретного вида прозрачного полимера зависит от целевого назначения, допустимой температуры эксплуатации, требований к прочности, габаритам изделия и экономической целесообразности.

Ключевые требования к литью прозрачных деталей

Литьё прозрачного пластика требует соблюдения более строгих параметров, чем стандартная переработка технических термопластов. Критически важны следующие условия:

- Сушка гранулята. Большинство прозрачных материалов – гигроскопичны. Даже минимальное содержание влаги приводит к образованию пузырей и помутнению. Сушка проводится в вакуумных или конвекционных сушилках при температуре от 70 до 120 °C на протяжении 4–8 ч.

- Идеально отполированная пресс-форма. Любой дефект зеркальности отпечатан на изделии. Для таких форм используется алмазная или пастовая полировка. Допустимая шероховатость – не выше Ra 0,01 мкм.

- Равномерная подача расплава. Горячеканальная система должна быть сбалансирована по расходу. Применяются узкие литники с минимальной длиной потока.

- Контроль давления впрыска. Впрыск должен быть быстрым, но не турбулентным. Скорость регулируется с учётом текучести конкретного полимера.

- Температурная стабильность. Форма нагревается до 60–90 °C в зависимости от материала, чтобы исключить локальное охлаждение и термошоки.

Без выполнения этих условий изготовление пластиковых деталей из прозрачного сырья теряет смысл: оптические дефекты делают изделия непригодными для большинства потребителей.

Чем литьё прозрачного пластика отличается от обычного

Процесс отличается не только требованиями к оборудованию и сырью, но и специфической технологией работы. Прозрачный пластик предъявляет повышенные требования к контролю и подготовке на всех этапах:

- Отказ от вторичной переработки. Использование регранулята исключено: любое загрязнение ухудшает оптические свойства.

- Изолированные производственные участки. Изделия льют в чистых зонах, без доступа пыли и влаги. Применяются фильтры, антистатическая обработка.

- Минимизация количества литников. При литье прозрачных изделий стараются использовать центральный вход, чтобы исключить швы и неоднородность в структуре.

- Контроль за временем выдержки и охлаждения. Преждевременное открытие формы может вызвать деформации и остаточные напряжения.

- Тщательный подбор термопрофиля. Температурная разница между зоной впрыска, шнеком и формой не должна превышать 5–7 °C.

Любая ошибка в этих параметрах приводит к браку. Прозрачный полимер не прощает даже малейших отклонений, и исправить дефект в готовом изделии невозможно.

Материалы и добавки

Для производства прозрачных изделий используются строго отобранные полимеры с высокой степенью очистки. Сырьё подаётся в производственный цикл только после прохождения входного контроля на гранулометрический состав, влажность, наличие включений.

На практике применяются:

- Антиоксиданты. Предотвращают пожелтение и термодеструкцию полимера при переработке.

- УФ-стабилизаторы. Сохраняют прозрачность при длительном воздействии солнечного света.

- Диспергаторы. Обеспечивают равномерное распределение добавок в массе расплава.

- Оптические корректоры. Улучшают светорассеивание и устраняют «молочный» эффект.

- Антистатические модификаторы. Предотвращают оседание пыли на изделиях после охлаждения.

Перед тем как сделать пластик прозрачным, производители подбирают подходящие комбинации полимера и добавок, которые обеспечат не только внешний вид, но и стабильность характеристик в течение всего срока эксплуатации.

Советы по улучшению оптической чистоты изделия

Для достижения максимальной прозрачности важно соблюдать следующие технологические рекомендации:

- Использовать только первичное сырьё. Даже минимальная примесь вторичного материала вызывает помутнение.

- Применять осушители воздуха в зоне загрузки шнека. Подача сырья должна происходить без доступа влаги.

- Проводить регулярную проверку форм на микроскопические повреждения. Царапины, каверны и следы от литья отражаются на поверхности изделия.

- Осуществлять медленное охлаждение с контролем температуры. Резкое понижение температур вызывает микротрещины и остаточные напряжения.

- Внедрять оптический контроль качества. Используются спектрофотометры, поляриметры и ультразвуковые тестеры.

Особенно актуальны такие меры при производстве пластмассовых изделий в Беларуси, где продукция ориентирована не только на внутренний рынок, но и на экспорт – в медицину, приборостроение, оптику.

Рекомендации по хранению и транспортировке готовых изделий

Готовая продукция на основе прозрачных полимеров требует особых условий хранения и транспортировки:

- Изоляция от источников ультрафиолета: хранение под светозащитными чехлами или в затемнённых зонах.

- Защита от механических воздействий: каждое изделие упаковывается в индивидуальную ячейку или мягкий вкладыш.

- Поддержание стабильной влажности (30–50%): избыток влаги провоцирует возникновение белёсых пятен.

- Температурный режим: не выше +25 °C, без резких перепадов. Перегрев или переохлаждение недопустимы.

- Исключение контакта с органическими растворителями и пылью: химическое воздействие приводит к деградации структуры.

Литьё изделий из прозрачного пластика – сложный технологический процесс, требующий точной настройки оборудования, высококачественного сырья и строгого соблюдения всех параметров переработки. Прозрачные полимеры не прощают ошибок: любые отклонения отражаются на внешнем виде и функциональных свойствах изделия. Поэтому каждая стадия – от сушки гранул до упаковки готовой продукции – должна выполняться по регламенту. Компании, специализирующиеся на изготовлении оптически чистых пластиковых деталей, инвестируют в точное оборудование, чистые производственные зоны и систему контроля качества. Только такой подход позволяет выпускать продукцию, соответствующую международным стандартам и требованиям конечных потребителей.