Ультразвуковая сварка пластиковых компонентов

Ультразвуковая сварка – высокоэффективный метод неразъёмного соединения термопластов за счёт передачи высокочастотных механических колебаний через зону контакта. Метод основан на преобразовании электрической энергии в ультразвуковые волны, которые вызывают локальный нагрев материала. Под действием давления и вибрации молекулы полимера в области контакта размягчаются, переходят в вязкотекучее состояние и формируют прочный монолитный шов. Технология обеспечивает быстрое, точное и чистое соединение компонентов без применения клея, винтов или нагревательных элементов.

Этот метод широко применяется в серийном производстве, где важна повторяемость, высокая скорость и надёжность результата. Ультразвуковая сварка пластика снижает себестоимость, улучшает качество сборки и исключает дополнительные операции по очистке соединений.

Как работает технология

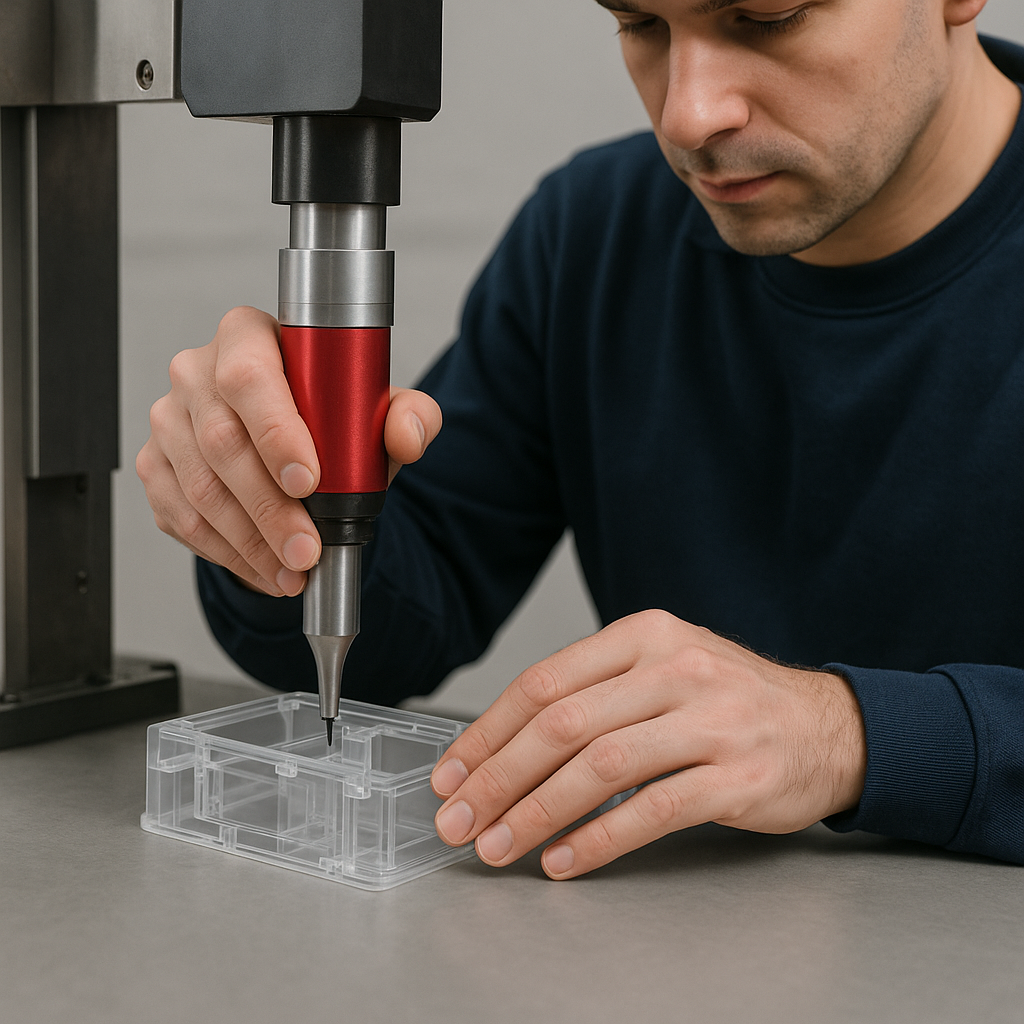

Процесс ультразвуковой сварки пластика включает несколько стадий и требует специального оборудования, обеспечивающего точное управление параметрами воздействия. Основные компоненты оборудования:

- Генератор преобразует сетевое напряжение в высокочастотный электрический сигнал (обычно 20, 30 или 40 кГц).

- Преобразователь (конвертер) трансформирует электрические колебания в механические.

- Бустер усиливает амплитуду вибрации в зависимости от толщины и структуры свариваемого материала.

- Хорн (рабочий инструмент) передаёт вибрации на поверхность детали и обеспечивает точную фокусировку энергии.

Весь процесс проходит за доли секунды. Детали плотно прижимаются друг к другу, хорн активируется и вибрирует в продольном направлении. Возникающее трение в месте контакта вызывает локальное расплавление. После прекращения колебаний сохраняется статическое давление, обеспечивающее затвердевание шва. Результат – прочное и герметичное соединение.

Технология ультразвуковой сварки требует высокой точности подгонки деталей, стабильного давления и правильного выбора частоты. Даже незначительные отклонения приводят к снижению прочности шва или образованию микротрещин.

Какие материалы подходят для ультразвуковой сварки

Не все полимеры одинаково хорошо свариваются ультразвуком. Эффективность зависит от физико-химических свойств материала: точки плавления, вязкости в расплавленном состоянии, теплопроводности, акустической жёсткости.

Наилучшие результаты достигаются при сварке следующих термопластов:

- Полипропилен (PP) — используется для упаковки, медицинских изделий, фильтров.

- Полистирол (PS) — отлично подходит для сварки мелких компонентов и одноразовой посуды.

- АБС-пластик (ABS) — широко применяется в автомобильной и электронной промышленности.

- Поликарбонат (PC) — обеспечивает прочное соединение, устойчиво к ударным нагрузкам.

- Полиамид (PA) — требует высокой точности настройки, используется в технических изделиях.

Плохие результаты наблюдаются при сварке фторопластов, полиэтилена низкой плотности и эластомеров. Они плохо проводят ультразвук или слишком быстро рассеивают энергию.

Допускается сварка разных материалов, но только при схожих параметрах теплопередачи и акустических характеристиках. В противном случае возможны отслоения, ухудшение прочности или отсутствие сварного соединения.

Типы швов и конструкций, которые можно сваривать

Разнообразие типов швов позволяет адаптировать сварку ультразвуком под различные формы и задачи. Основные конфигурации:

- Лапшевые швы: длинные и непрерывные, используются при соединении корпусных деталей.

- Контурные швы: применяются для герметизации по периметру изделий (фильтры, колбы, корпуса).

- Точечная сварка: фиксация элементов в нескольких точках, эффективна при больших габаритах изделия.

- Шиповые соединения: обеспечивает центрирование и усиление шва за счёт направляющих выступов.

- Цилиндрические соединения: сварка по кругу, например, в крышках и трубках.

Каждый тип соединения требует определённой геометрии контактных поверхностей и зазоров. Ошибки в проектировании ведут к недовару, перегреву или растрескиванию шва.

Для достижения максимальной прочности контактные поверхности должны быть ровными, без заусенцев и загрязнений. Подгонка деталей до сварки играет ключевую роль в стабильности процесса.

Оборудование для ультразвуковой сварки

Современное оборудование подразделяется на несколько типов по степени автоматизации и мощности:

- Настольные прессы: компактные установки для мелкосерийного производства и прототипирования. Оснащаются цифровыми контроллерами и функцией настройки по глубине сварки.

- Интегрированные автоматизированные линии: используются в массовом производстве. Устройства встраиваются в общий цикл сборки, обеспечивают высокую производительность (до 60 операций в минуту).

- Многошпиндельные станции: позволяют сваривать несколько изделий одновременно, что увеличивает пропускную способность.

- Роботизированные модули: применяются при сварке сложных форм или в условиях ограниченного пространства.

Системы снабжены сенсорами контроля давления, температуры, времени и частоты. Автоматическая калибровка обеспечивает стабильное качество даже при непрерывной эксплуатации. В условиях промышленного цеха на любом крупном заводе пластмассовых изделий ультразвуковая сварка интегрируется в цепочку без снижения эффективности.

Преимущества по сравнению с другими методами

Ультразвуковая сварка пластмасс обладает рядом важных преимуществ перед традиционными методами соединения:

- скорость: цикл занимает менее секунды, подходит для конвейерных линий.

- чистота процесса: отсутствуют испарения, капли, остатки клея.

- безопасность: нет открытого пламени, нагревателей или химикатов.

- повторяемость: каждый шов идентичен предыдущему при точной настройке.

- компактность оборудования: не требует значительного пространства.

- отсутствие расходных материалов: нет необходимости в клеях, крепежах, дополнительных элементах.

По совокупности характеристик технология превосходит механическую сборку, термосварку, горячее прессование и клеевые соединения. Особенно актуальна в медицине, пищевой упаковке и производстве изделий из пластика с повышенными требованиями к санитарии и герметичности.

Примеры применения в разных отраслях

Ультразвуковая сварка пластика применяется в десятках промышленных направлений. Вот лишь некоторые из них:

- Медицина: производство ингаляторов, пробирок, контейнеров, шприцев, упаковки для стерильных изделий. Требуется полная герметичность и отсутствие химических следов.

- Автомобилестроение: соединение воздуховодов, креплений, элементов салона, фар. Важна точность и устойчивость к вибрациям.

- Электроника: сборка корпусов, разъёмов, плат, датчиков. Требуется чистота соединений и термостабильность.

- Бытовая техника: сборка фильтров, контейнеров, резервуаров, крышек. Необходима защита от протечек и долговечность.

- Пищевая упаковка: сварка крышек, дозаторов, упаковки. Важно исключить клеевые остатки.

- Фильтрационные системы: производство сложных кассет, мембран, сборных фильтров. Требуется высокая точность сварки и герметичность.

Благодаря своей универсальности и эффективности, ультразвуковая сварка применение находит в любой отрасли, где требуется быстрое и надёжное соединение пластмасс без загрязнений и деформаций. Метод остаётся приоритетным при массовом выпуске изделий, особенно в условиях серийного производства пластмассовых изделий в Беларуси, где важны скорость, себестоимость и стабильное качество.

Ультразвуковая сварка – технологически совершенный метод, обеспечивающий надёжное соединение пластиковых компонентов в широком диапазоне отраслей. Его эффективность основана на сочетании точности, скорости и чистоты процесса. Метод минимизирует производственные издержки, упрощает конструкцию изделий и позволяет достигать высокой повторяемости при массовом производстве. При правильной настройке и качественном оборудовании технология демонстрирует превосходные результаты как при мелкосерийном выпуске, так и на высоконагруженных автоматизированных линиях.